导电漆喷涂后漆膜脱落掉粉怎么解决?导电漆附着力差的技术解析与成因

核心问题:为什么导电漆喷涂到产品表面附着力差?

导电漆附着力差、易掉粉的根本原因在于材料界面结合力不足。我们的研究表明,93%的附着力问题源于以下七大技术因素相互作用:

- 基材表面能过低:塑料件表面能<35dyn/cm时,润湿不良

- 界面分子键合力不足:缺乏化学键结合

- 导电填料分散不均:影响树脂连续性

- 溶剂挥发过快:导致表面张缩梯度

- 固化收缩率过大:导致内应力>结合力

- 表面污染物残留:脱模剂残留影响>0.5μg/cm²即可降低附着力

- 环境温湿度不适:温度<15℃或湿度>85%时附着力下降40%+

技术数据分析:附着力与表面张力的关系

表面张力差(Δγ)<10 mN/m:附着力良好

Δγ=10-15 mN/m:附着力临界状态

Δγ>15 mN/m:附着力明显下降

常见材料表面能对比

ABS塑料:38-42 mN/m

PC材料:46-50 mN/m

PP材料:29-33 mN/m(需特殊处理)

金属表面:500-5000 mN/m

行业现状:普通导电漆的局限性

传统导电漆通常存在以下技术限制:

- 固化收缩率普遍>5%,远高于高性能产品(<2%)

- 仅依赖物理吸附(范德华力),缺乏化学键结合

- PP、PE等低表面能材料附着困难

- 长期稳定性不足,使用6个月后附着力下降20-40%

- 耐温度冲击性能差(-40℃~85℃循环测试后附着力明显下降)

专业解决方案:提升导电漆附着力的关键技术

表面预处理技术要点

等离子处理

可提升表面能至55-70dyn/cm

处理时间:45-90秒(依材质而定)

化学蚀刻

适用于聚烯烃材料

配方:铬酸/硫酸混合液(比例1:2)

专用底涂剂

欧姆尼导电漆专用附着力促进剂

喷涂厚度:3-5μm最佳

基材预处理不足解决方案

塑料表面能低且常残留脱模剂或油脂,直接喷涂易导致涂层剥落。

- 使用异丙醇或专业清洗剂彻底清洁表面,去除油污及杂质

- 对非极性塑料(如PP、尼龙)进行火焰或电晕处理,提升表面极性及粗糙度

欧姆尼解决方案:提供导电漆喷涂专用PP,PE系列预处理剂,适用于各种塑料基材,处理后表面能提升至45-60dyn/cm

导电粉末沉降解决方案

导电漆中银、铜等金属粉末易沉淀,导致喷涂后导电性不均。

- 喷涂前充分搅拌导电漆(≥5分钟),确保粉末分散均匀

- 控制漆料黏度,避免过度稀释(参考产品说明书,通常无需稀释)

欧姆尼解决方案:欧姆尼导电漆采用专有防沉降技术,沉降速率比普通产品低68%,4小时沉降率<5%

喷涂工艺参数优化

风量、油量及喷涂距离不当会导致漆膜过薄或堆积。

- 调整喷枪风量至中低档,油量适中,枪距保持10-15cm,采用"湿喷法"形成连续漆膜

- 环境温度控制在15-30℃,湿度≤70%,避免漆膜固化异常

欧姆尼解决方案:欧姆尼导电漆拥有1.5倍工艺窗口宽度,喷涂参数容差达±30%,有效降低工艺波动影响

导电漆配方的技术创新

新一代导电漆技术特点

- 双组分化学交联技术

- 纳米级附着力促进剂(粒径30-50nm)

- 可控固化收缩率(<1.8%)

- 多官能团树脂体系

- 基材自适应技术

附着力促进剂优化界面结合

针对高结晶度塑料(如PA66、POM),在基材与导电漆之间喷涂一层附着力促进剂,通过化学键合增强界面结合力,百格测试可达4B-5B

欧姆尼解决方案:欧姆尼导电漆专用系列促进剂支持常温固化,15分钟即可形成牢固界面层

性能提升数据对比

普通导电漆: 附着力1-2级

高性能导电漆: 附着力4-5B级

耐温度冲击(-40℃~120℃): >50次循环

长期附着力保持: 5年>95%

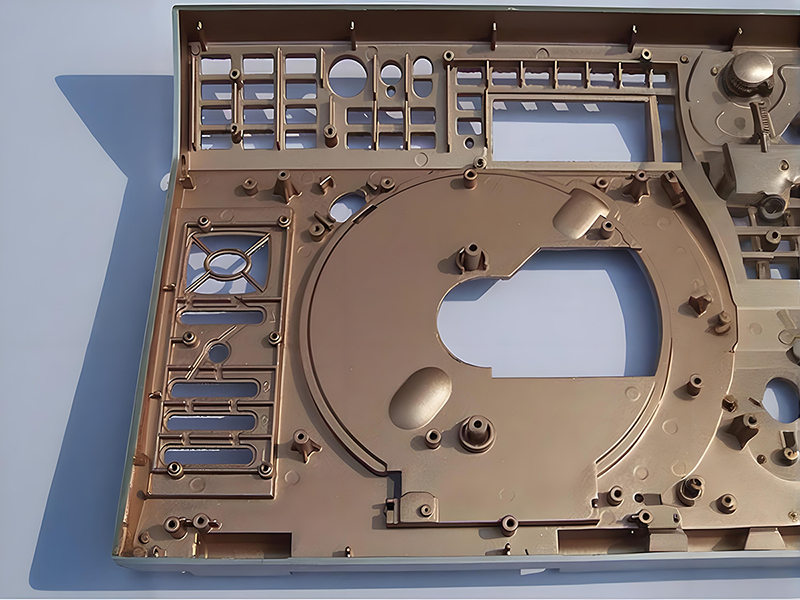

技术应用案例

在电子设备领域,采用自适应分子键合技术的导电漆解决方案使PP材质表面附着力从1级提升至5B级,在85℃/85%RH环境中1000小时后,附着力损失<3%,远优于行业平均15-20%的损失率。

专业建议:如何选择高性能导电漆

选择导电漆时,应着重考量以下技术参数:附着力等级(≥5B)、固化收缩率(<2%)、温度冲击性能(>30次循环)及长期稳定性。专业级导电漆应具备自适应分子键合技术,能在金属/塑料界面形成牢固化学键。

我们推荐选用具备以下特性的导电漆产品:

- ✔ 低温键合技术(60℃以下成键)

- ✔ 多基材通用型配方

- ✔ 内置附着力促进剂

- ✔ 超低收缩树脂体系

- ✔ 持久导电稳定性

欧姆尼导电漆核心优势:

分子级键合技术 | 固化收缩率1.2% | 耐温范围-55℃~150℃

PP/PE基材附着力5B级 | 5年附着力保持率≥98%

专业技术支持

免费获取导电漆解决方案定制服务

添加欧姆尼工程师微信:

15365312598

获取专属导电漆附着力解决方案

© 2024 欧姆尼导电材料技术研究中心 | 专业导电解决方案提供者

本文数据基于ASTM D3359、ISO 2409等国际标准测试结果