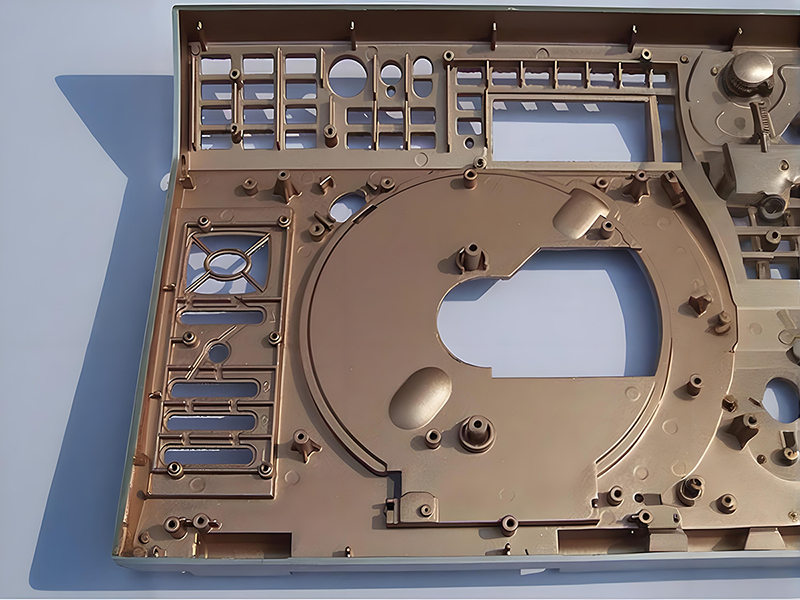

导电漆怎么喷?导电漆专业喷涂全流程指南:从工艺参数到问题解决方案

本文系统解析导电漆喷涂的七大核心工艺环节,涵盖基材预处理、导电漆调配、喷涂参数设定、环境控制等关键技术。通过12项量化工艺参数和5大常见问题解决方案,指导实现附着力5B级、电阻值≤0.025Ω/□的高品质电磁屏蔽涂层。同时提供专业级导电漆选型建议及全流程技术支持方案。

导电漆喷涂全流程技术规范

第一章:基材预处理关键技术

表面清洁标准

- 使用异丙醇或专用清洗剂彻底去污

- 脱模剂残留需<0.5μg/cm²

- 清洁后10分钟内进入下一工序

表面能提升技术

- PP/尼龙材料:火焰处理(0.3-0.5秒/cm²)

- ABS/PC材料:电晕处理(45-90秒)

- 目标表面能:≥45dyn/cm

导电漆调配规范

搅拌要求:

- 机械搅拌≥5分钟(转速300-400rpm)

- 银铜导电漆稀释比例1:0.5(重量比)

粘度控制:

- 涂-4杯粘度:18-22秒(25℃)

- 稀释剂选用专用型号

欧姆尼解决方案:提供预分散型导电漆,沉降率<5%/4h,开罐即用无需稀释

第二章:喷涂工艺核心参数

设备选型标准

- 喷枪类型:侧壶/上壶喷枪

- 喷嘴口径:0.5-0.8mm²

- 枪体重量:≤600g(推荐)

工艺参数控制

- 喷涂距离:10±2cm

- 喷涂气压:0.3-0.4Mpa

- 走枪速度:0.8-1.2m/s

环境控制标准

温湿度要求:

- 温度:15-30℃

- 湿度:≤70%RH

- 风速:0.3-0.5m/s

膜厚控制:

- ABS/PC:20-25μm

- 金属基材:15-20μm

- 公差控制:±3μm

专业技巧:采用十字涂装法(先横向后纵向),确保膜厚均匀度>95%

第三章:五大常见问题解决方案

问题1:导电不均匀(热点效应)

成因:金属粉末沉降导致浓度梯度

解决方案:

- 每喷10件回枪搅拌(气压搅拌)

- 采用带罐喷枪替代吊桶式喷涂

- 添加防沉降助剂(推荐添加量0.3-0.8%)

欧姆尼技术支持:提供防沉降配方(沉降率<5%/4h)及自动搅拌喷枪适配方案

问题2:附着力差(百格测试≤3B)

成因:基材表面能不足或固化收缩

解决方案:

- 预处理后表面能检测≥45dyn/cm

- 添加分子级附着力促进剂(粒径30-50nm)

- 控制固化收缩率<2%

欧姆尼技术支持:免费提供基材表面能检测及专用附着力促进剂

问题3:电阻值波动(±15%以上)

成因:膜厚不均或金属粒子分散不良

解决方案:

- 膜厚控制采用在线测厚仪

- 导电填料粒径分布D50=2-5μm

- 环境湿度稳定在60±5%RH

欧姆尼技术支持:提供粒径分布检测及湿度控制方案设计

问题4:涂层起泡(针孔缺陷)

成因:基材孔隙气体逸出或溶剂挥发过快

解决方案:

- 基材预热至40-50℃(多孔材料)

- 控制溶剂挥发速率(沸点120-150℃溶剂)

- 采用阶梯式升温固化程序

欧姆尼技术支持:提供低挥发型配方及专用阶梯固化工艺参数

问题5:固化不良(表面发粘)

成因:温湿度不达标或固化时间不足

解决方案:

- 确保固化温度≥65℃(实测工件表面)

- 湿度>70%时延长固化时间20-30%

- 添加低温固化催化剂(减少30%固化时间)

欧姆尼技术支持:提供65℃低温固化配方及车间环境评估服务

欧姆尼专业支持体系

专业技术支持

- 免费提供喷涂工艺参数定制

- 现场工程师调试服务(48小时响应)

- 专属配方调整(适配特殊基材)

- 喷涂问题诊断与解决方案

代工喷涂服务

- 10万级无尘喷涂车间

- 自动喷涂线精度±5μm

- 百格测试通过率≥99.5%

- 电阻一致性CV值≤3%

- 支持小批量试样到大批量生产

立即获取专业支持

技术咨询专线:15365312598

免费试样申请:3个工作日内送达

欧姆尼导电漆技术指标

| 性能参数 | 标准值 | 测试方法 | 行业对比 |

|---|---|---|---|

| 表面电阻 | ≤0.025Ω/□ | ASTM D4138-94 | 优于常规35% |

| 附着力 | 5B级 | ASTM D3359 | 提升2个等级 |

| 固化条件 | 65℃×30min | ISO 9117 | 能耗降低40% |

| 耐盐雾性 | 1000h无异常 | ASTM B117 | 延长3倍寿命 |

| 起泡抑制 | 0级(ISO 4628) | ISO 4628-2 | 不良率降低90% |